Der Austausch der Zylinderkopfdichtung und der weiteren aufgeführten Motorteile war Teil unserer großen Überholungsaktion im Winter 2020/2021.

Wie bereits im Artikel über den Tausch des Thermostats angekündigt, war es mit den dort beschriebenen Maßnahmen leider nicht getan. Bereits zum Ende der Saison 2020 war wieder Öl im Kühlwasser unseres K-Series Motors. Es waren wohl so geringe Mengen, die sich im Laufe der Saison summiert haben, sodass es bei den Checks kurz nach Thermostattausch nicht aufgefallen ist. Die Lösung des Problems stand in der Priorität daher ganz oben bei unseren großen Winter-Überholaktion.

Im Rahmen dessen haben wir noch weitere Änderungen am Motor vorgenommen, die nicht unmittelbar mit dem Problem in Verbindung standen. Jedoch, wenn man den Motor schonmal demontiert hat, lohnt es sich gleich alles Angedachte zu erledigen. Dazu gehören:

- Zahnriemen mit manuellem Spanner (GATES K015416XS – deutscher Händler)

- Wasserpumpe (DOLZ M243 – deutscher Händler)

- Ansaugkrümmerdichtung (aus Dichtungssatz ELRING 167.381 – deutscher Händler)

- Auslasskrümmerdichtung (aus Dichtungssatz ELRING 167.381 – deutscher Händler)

- Ventildeckeldichtung (aus Dichtungssatz ELRING 167.381 – deutscher Händler)

- Zylinderkopfdichtung (MLS Rover LVB500190 – deutscher Händler)

- Zylinderkopfschraubensatz (REINZ 14-32100-01 – deutscher Händler)

- Verstärkte Ölschiene (Rover LCN000140L – UK Händler)

- Ölfilter (Filtron OP580/7 – deutscher Händler)

Ursachen

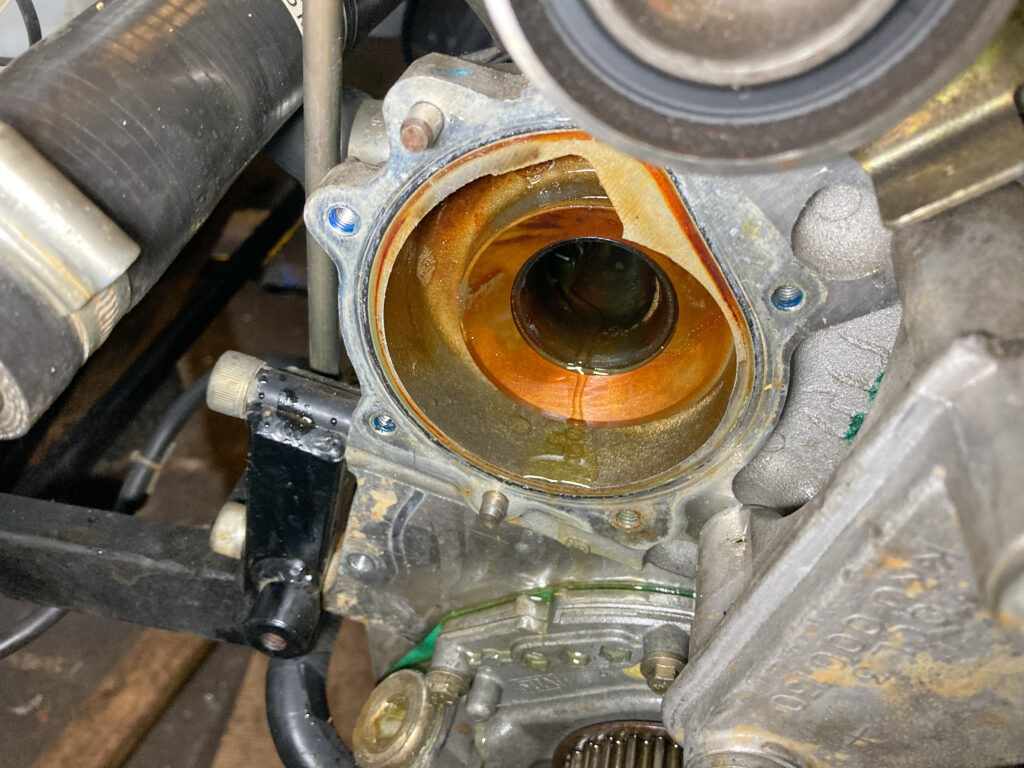

Es gibt tatsächlich mehrere Ursachen für Öl im Kühlwasser, als eine defekte Zylinderkopfdichtung. Da im Öl nie Wasser zu finden war, haben wir diese Möglichkeit auch zu Beginn verdrängt. Nach Recherchen konzentrierte sich alles auf die Dichtung des Einlasskrümmers, da dieser vom Kühlwasser umströmt wird und so – nach unseren Recherchen – Öl ins Kühlwasser gelangen kann. Im Laufe der Arbeiten hat sich jedoch tatsächlich eine defekte ZKD als klare Ursache herausgestellt.

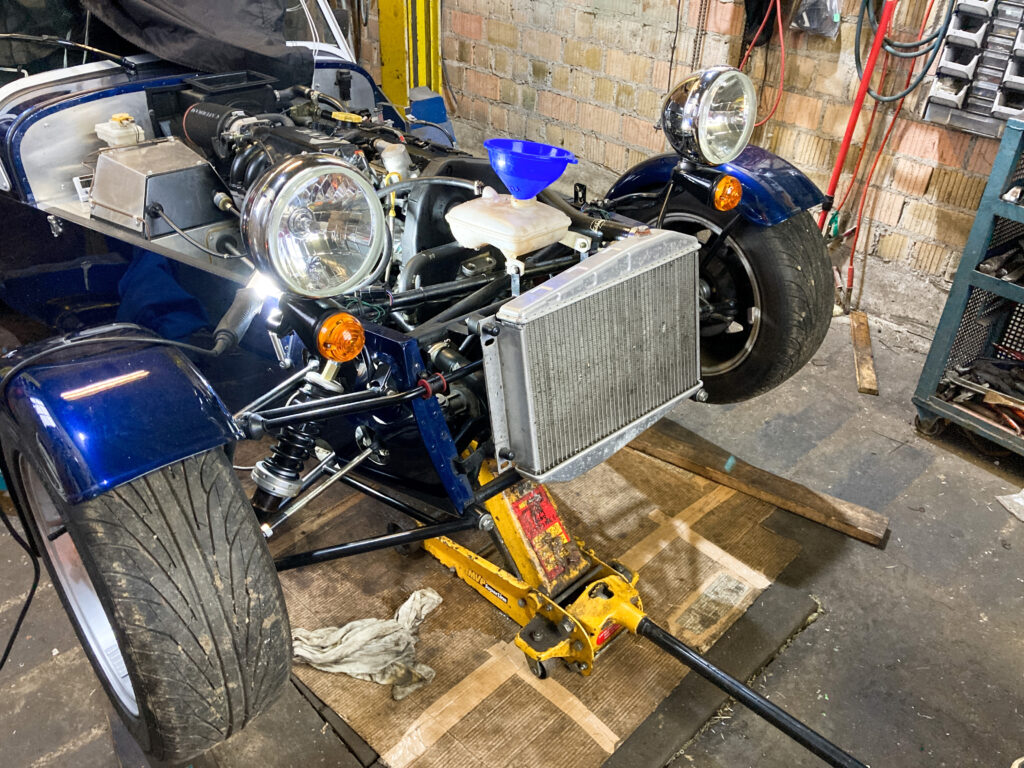

Demontage

Vor der eigentlichen Demontage muss das gesamte Kühlwasser abgelassen werden. Nach dem Öffnen der Ablassschraube am Kühler geht es nicht lange, bis die meiste Flüssigkeit herausgelaufen ist. Es verstecken sich noch kleinere Mengen in den Schläuchen, etwas Bewegung hilft. Zur besseren Zugänglichkeit – und da der Ausgleichsbehälter sowieso von Ölrückständen gereinigt werden musste – wurde dieser entfernt. Mit Tüchern lässt sich der gröbste Schmutz entfernen, etwas Bremsenreiniger löst zusätzlich. Nach dem späteren Zusammenbau und dem Abschluss der Arbeiten, soll das gesamte Kühlsystem mit einer Reinigungsflüssigkeit gereinigt werden.

Zuerst haben wir uns auf den Austausch der Einlasskrümmerdichtung konzentrieren wollen. Es hilft zu Beginn sehr viele Detailbilder zu machen, um so später beim Zusammenbau keine Überraschungen zu erleben. So findet jede Schraube, jeder Stecker und jeder Schlauch seinen angestammten Platz wieder. Sofern möglich können die jeweiligen Schrauben in das demontierte Teil nach der Demontage wieder hinein gedreht werden. Damit gibt es keine Zuordnungsprobleme. Mit dem Wegnehmen der ganzen Verkleidungsteile wird begonnen. Alles, was am Seven entfernt wurde in einen extra Raum zu bringen trägt dazu bei, den Arbeitsplatz in einem übersichtlichen Zustand zu halten.

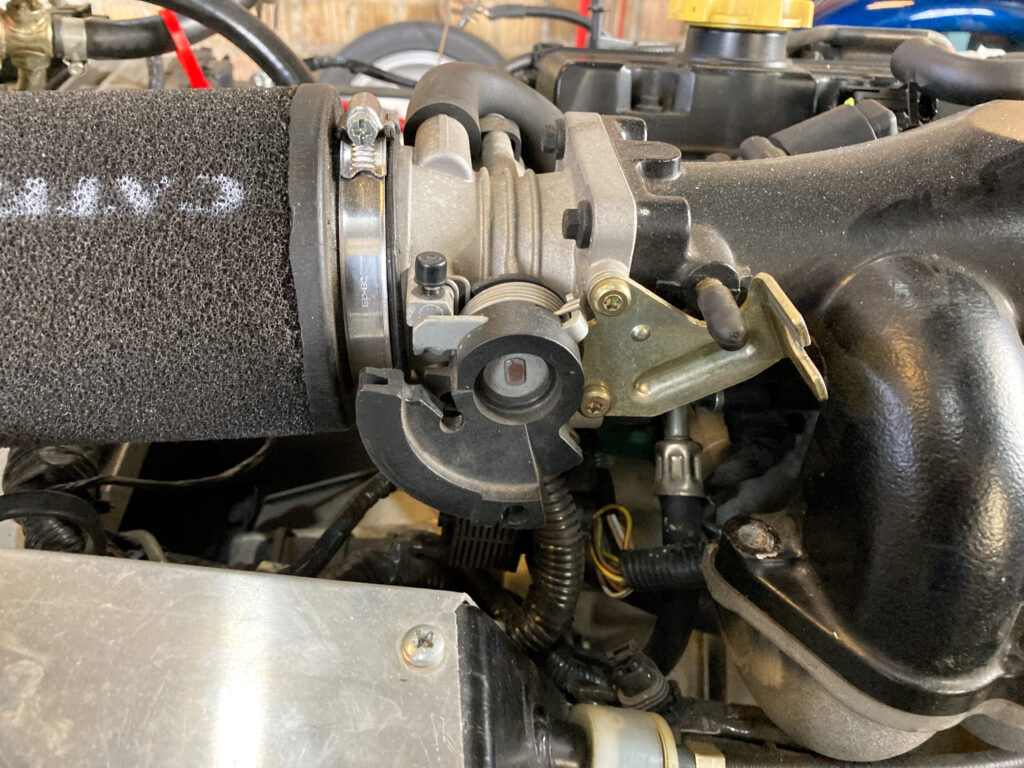

Für die weitere Demontage werden die Klemmen der Schläuche jeweils nur an einer Seite gelöst, wo notwendig Kabelbinder entfernt, Stecker vorsichtig ausgesteckt und entsprechend durchgefädelt, sodass beim Wegnehmen der ersten Teile (z.B. der Ansaugung) keine Beschädigungen an den Kabeln entstehen. Das Ansaugplenum muss als erstes dran glauben, hierfür wird zusätzlich der Gaszug ausgehängt, ohne diesen zu knicken. Danach kommt man an den Einsaugkrümmer heran. Es hat sich jedoch bei genauerer Betrachtung herausgestellt, dass die Dichtungen an dieser Stelle nicht defekt waren. Zumindest nicht an den Stellen an denen Wasser und Öl sich mischen könnten, obwohl es auf den ersten Blick den Anschein macht. Trotzdem werden alle beim Zusammenbau ausgetauscht.

Neben den üblichen Arbeitsutensilien wird zur Demontage der weiteren Motorteile spezielles Werkzeug benötigt.

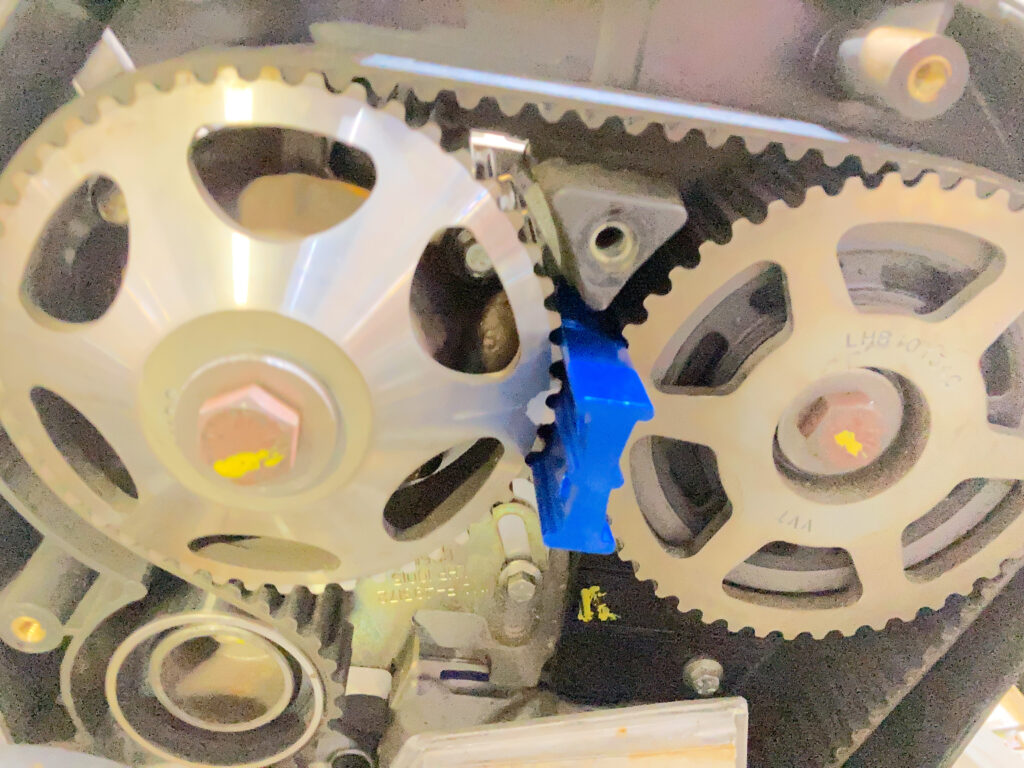

- Rover K-Series Nockenwellensperre (Rover 18G-1570 – deutscher Händler)

- Kurbelwellenfixierung – Getriebesperre (aus Universalsatz entfremdet, da Originalteil teuer und schlecht verfügbar)

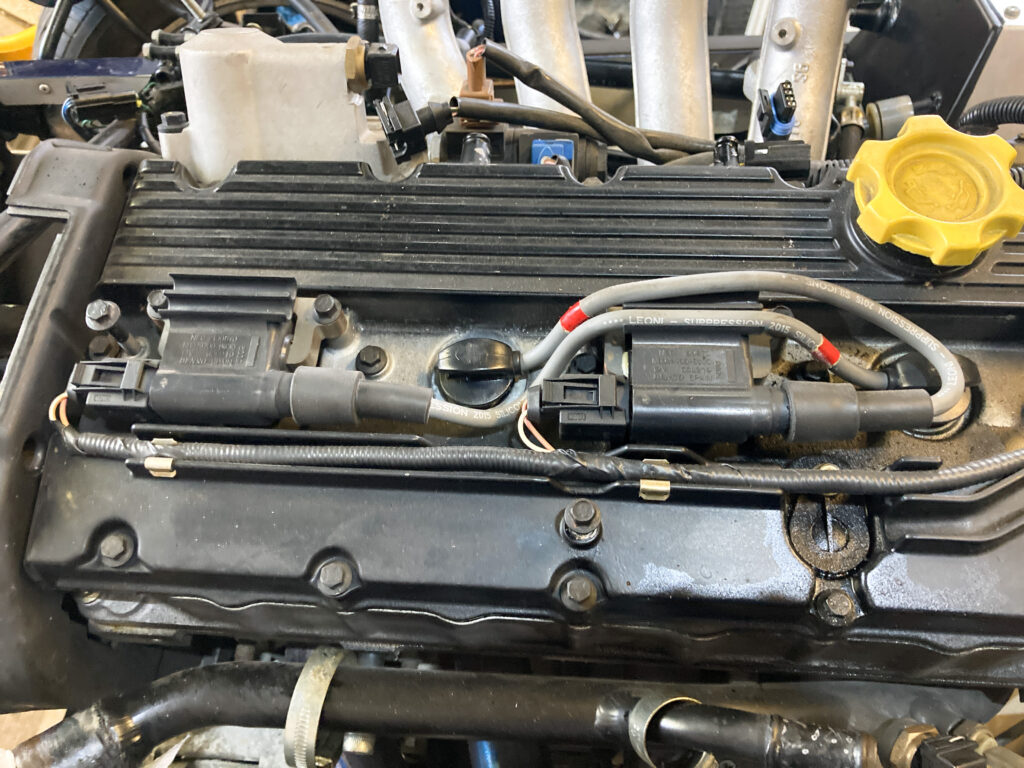

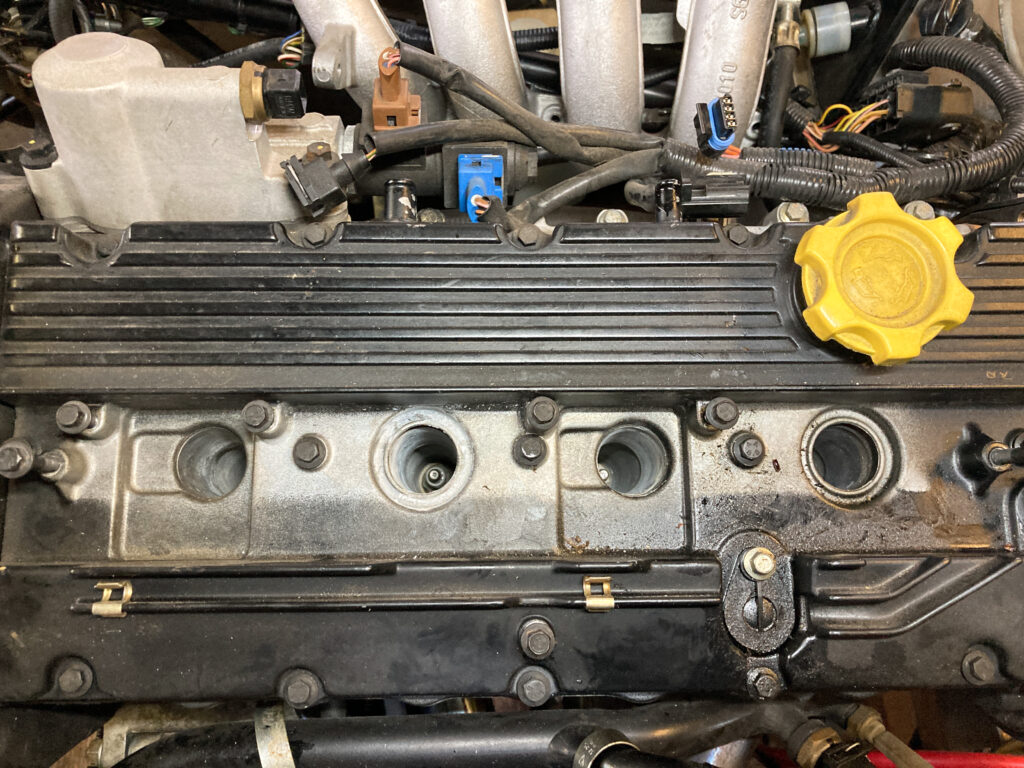

An die Zündspulen, Zündkerzen und den Ventildeckel kommt man noch ohne das aufgezählte Spezialwerkzeug heran. Bevor dann jedoch weiter gearbeitet werden kann ist es Zeit den Zahnriemen abzunehmen. Der Zahnriemenwechsel ist in der Überholanleitung des Rover Motor detailliert beschrieben. In der dort gezeigten Reihenfolge kann problemlos vorgegangen werden. Der Motor wird durch Drehen an der Kurbelwelle zuerst in eine Stellung gebracht, in der die beiden Markierungen der Nockenwellenräder nach innen zeigen. An dieser Stelle kommt die Nockenwellensperre nun zum Einsatz. Ebenfalls muss nun die Kurbelwelle fixiert werden, um ein späteres gegeneinander Verdrehen zu vermeiden. Normalerweise gibt es ein Spezialteil, was bei demontierter Ölwanne das Getriebe sperren kann und so eine Verdrehung verhindert. Da dieses Werkzeug schlecht verfügbar und zudem auch teuer war, haben wir das Getriebe bei demontierter Ölwanne mit einem Dorn aus einem Universalsatz gesperrt (funktioniert auch mit montierter Ölwanne). Das Entfernen der Ölwanne bedingt das vorherige Ablassen des Motoröls. Der Ölfilter könnte an seinem Platz bleiben, muss jedoch sowieso ausgetauscht werden. Eine leichte Emulsion ist in der Ölwanne sichtbar, das abgelassene Öl sah in Bezug auf sichtbare Wasserbeimischung noch recht gut aus.

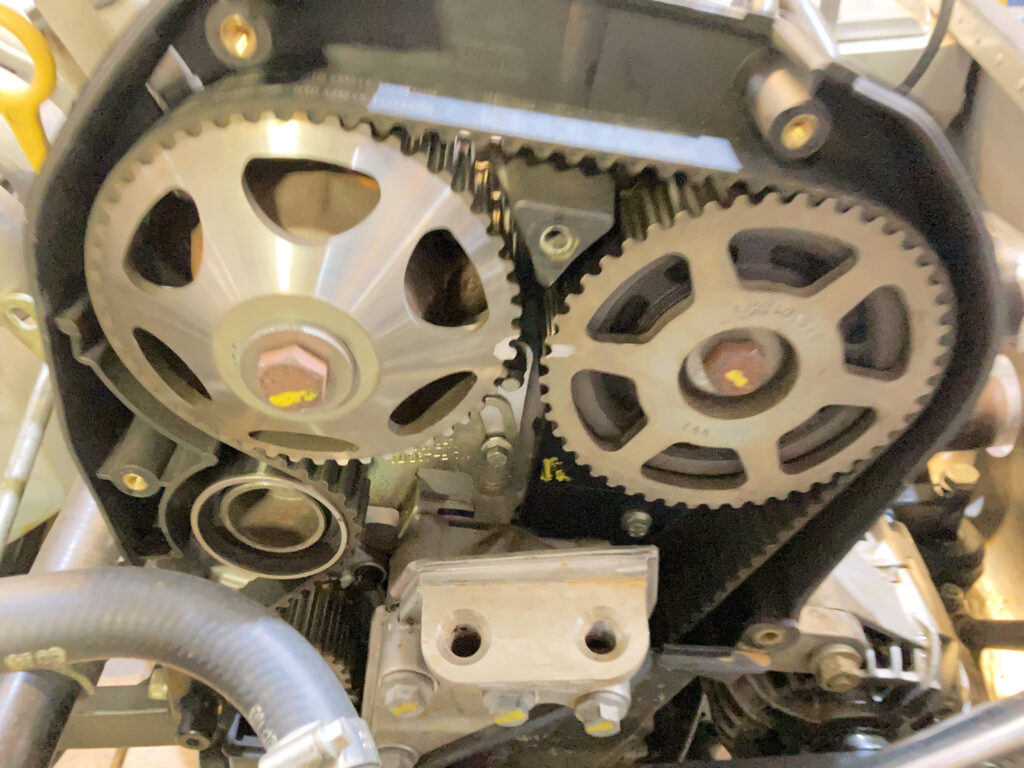

Mit gesperrtem Getriebe kann nun das Entfernen der Riemenscheibe beginnen. Das ist notwendig, um an die drunter liegenden Abdeckungen zu gelangen. Beim Lösen mit der großen Ratsche war es mir jedoch so, als wäre der Zahnriemen um einen Zahn gesprungen. Tatsächlich zeigt sich, dass die Markierung an der Kurbelwelle nun um eins daneben ist. Diese kleine Verdrehung hat aber keine Schäden verursacht und wurde umgehend korrigiert (der Zahnriemen kommt sowieso raus). Ursache war, dass die Getriebesperre nicht fest genug angezogen war. Etwas Unterstützung für die Getriebesperre bietet zusätzlich das Anziehen der Handbremse (die Handbremse alleine reicht jedoch ohne Getriebesperre nicht aus).

Mit entfernter Riemenscheibe (vorher das Entfernen des Keilrippenriemens der Lichtmaschine nicht vergessen) lässt sich die darunter liegende Verkleidung demontieren. Nach dem Lösen des manuellen Zahnriemenspanners kommt auch der Zahnriemen selbst mit wenig Aufwand runter.

Zur Vorbereitung für den Tausch der Ölschiene, fand anschließend der Ausbau des Ölansaugrüssels und des Ölschwammhalteblechs statt. In unserem Fall hatten wir den Ölschwamm im davorliegenden Jahr bereits entfernt und gegen ein Schwallblechkit ersetzt.

Bald geschafft…

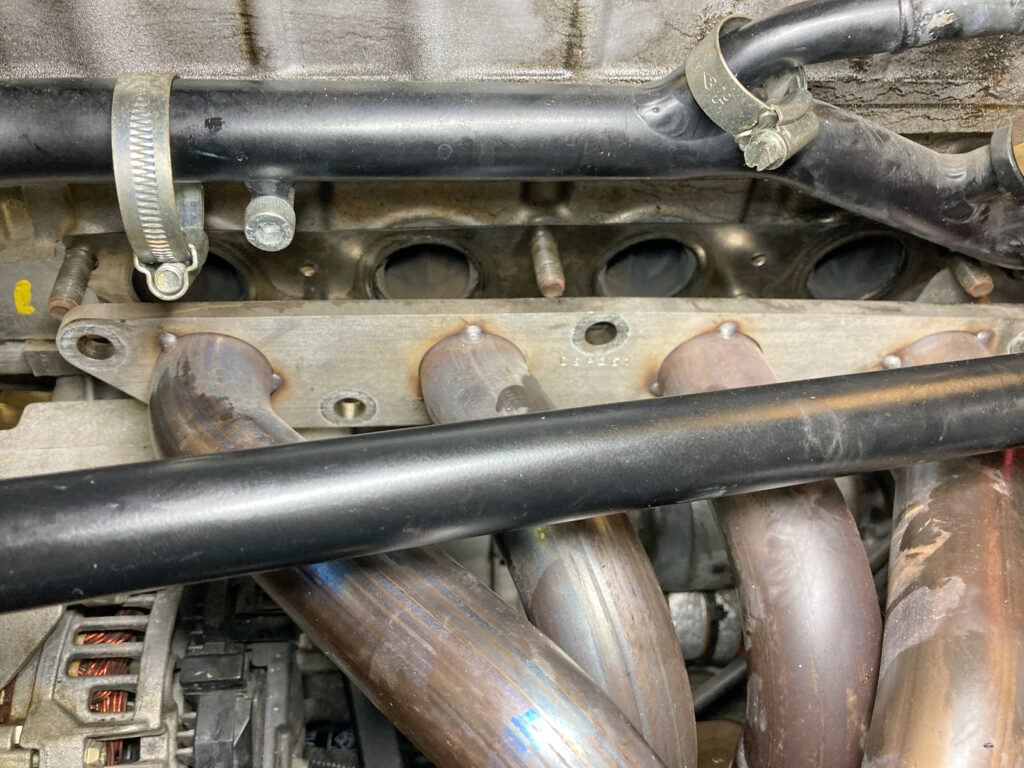

Leider sind wir nach mehreren Stunden Arbeit immer noch nicht an dem Punkt angelangt, an dem der Zylinderkopf abgenommen werden kann. Weitere Anbauteile sind zu demontieren. Der Auslasskrümmer ist als nächstes an der Reihe. Um diesen vom Motorblock entfernen zu können, haben wir die erst vor kurzem angebrachten neuen Befestigungsgummis der Auspufflagerung nochmals gelöst. Der Auspuff selbst wurde auf den Tragearmen der Hebebühne abgelegt. Nur auf diese Art war der Krümmer von den langen Stehbolzen zu bekommen.

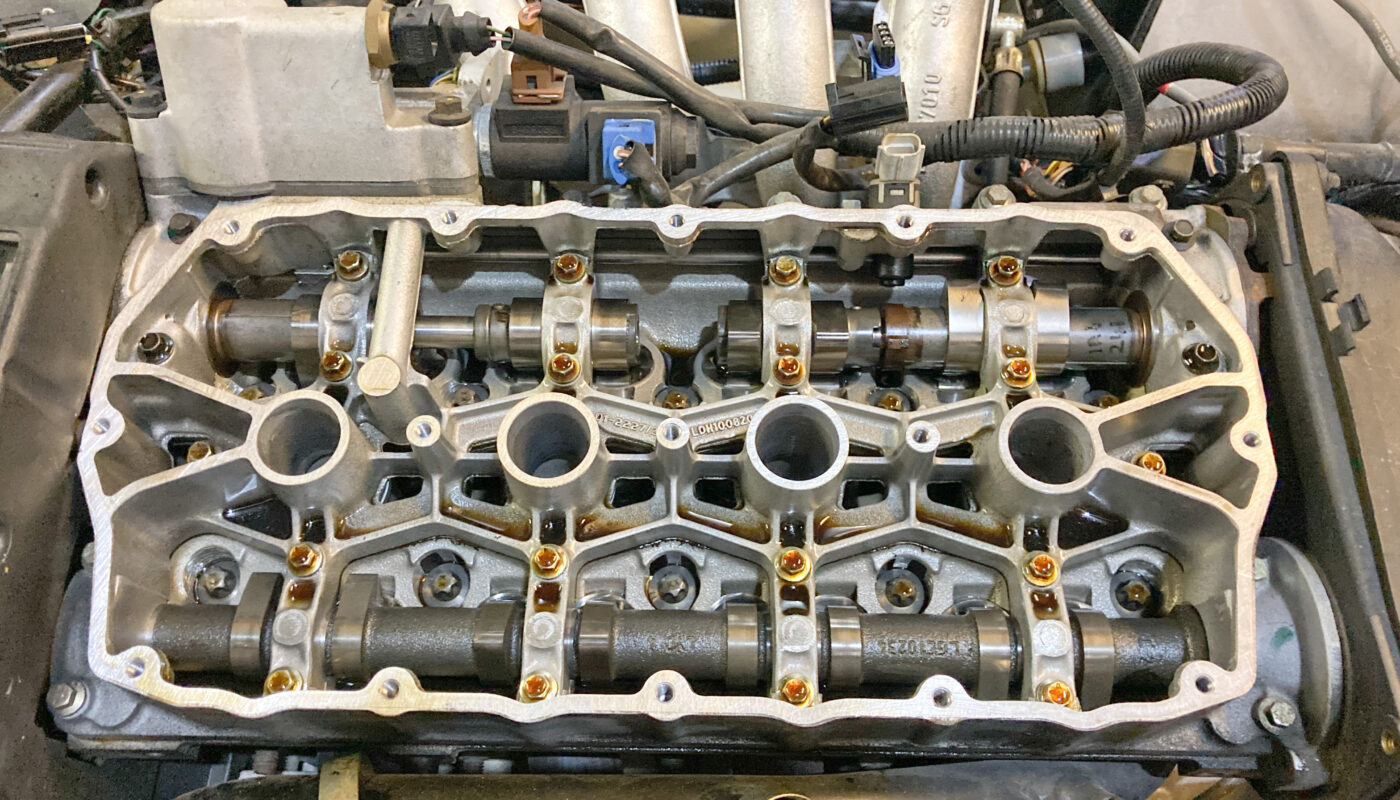

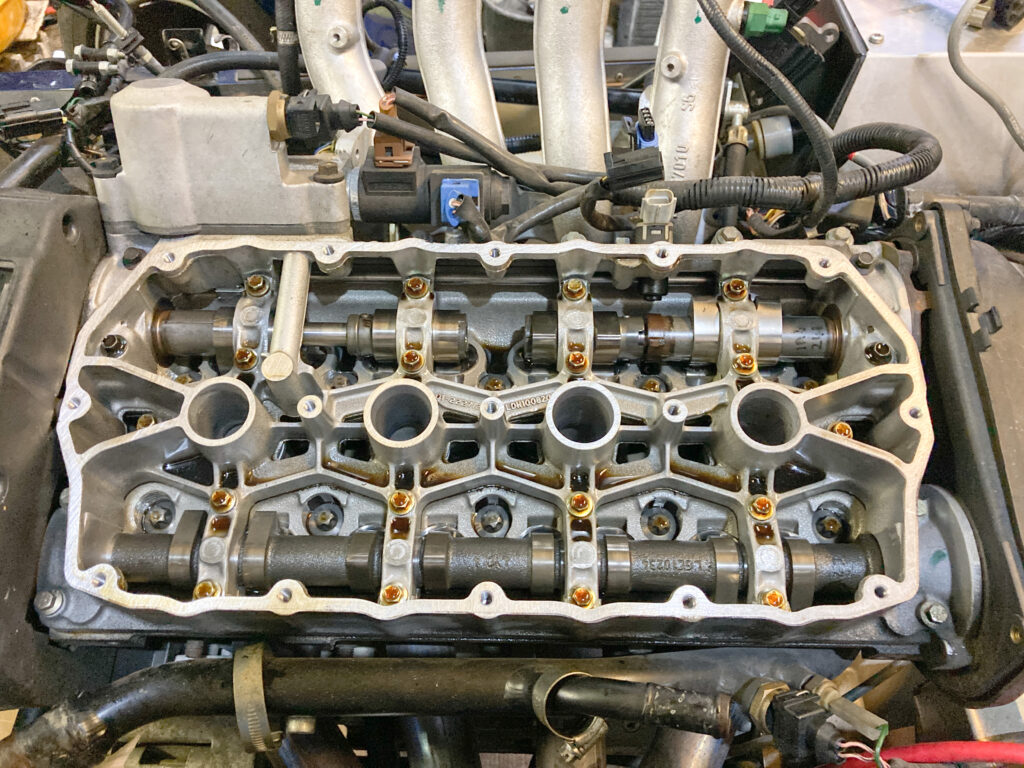

Durch das Entfernen der Wasserpumpe konnte nochmals Kühlflüssigkeit abgelassen werden. Nun war es endlich an der Zeit die langen Zylinderkopfschrauben entsprechend der bereits erwähnten „K-Motor Überholungsanleitung“ herauszudrehen. Die Nockenwelle muss entsprechend der Beschreibung teilweise leicht gedreht werden, damit die Schrauben herausgenommen werden können. Es lässt sich nun auch die Ölleitschiene entfernen, da die Zylinderkopfschrauben in dieser gehalten werden.

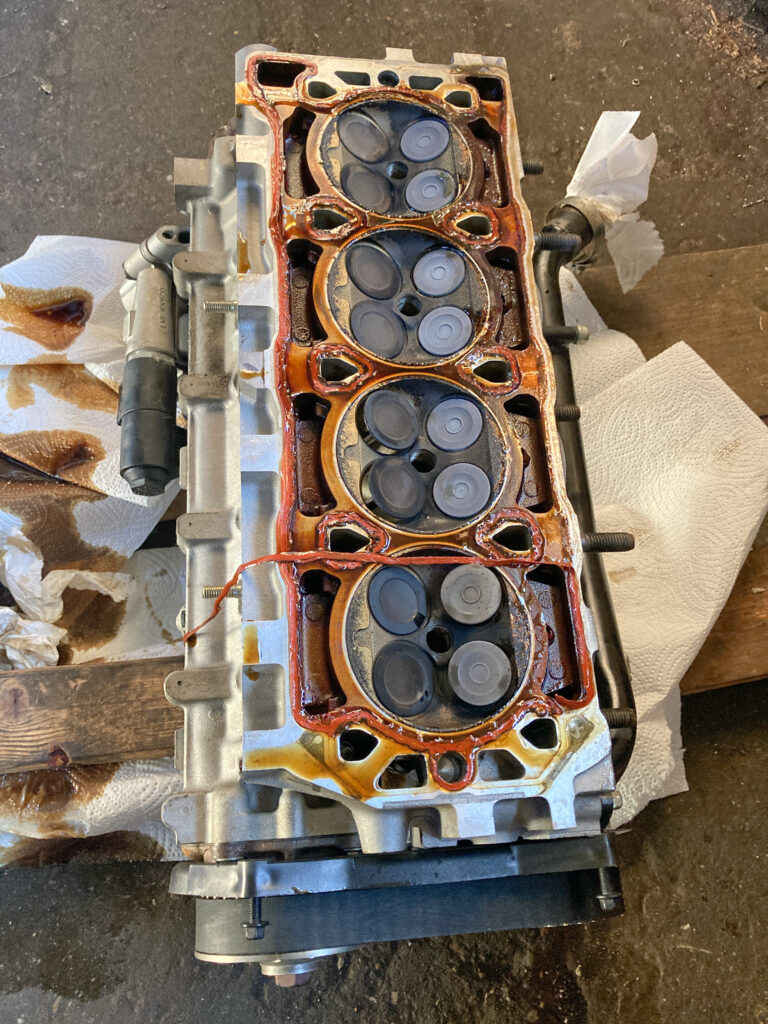

Das Herunternehmen des Kopfes vom Motor sollte möglichst zu zweit erfolgen, um keine Beschädigungen zu riskieren. Mit einem leichten Ruckeln geht es für mich überraschend einfach.

Der erste Teil – die Demontage – ist nun erledigt. Im Weiteren wird nun die Wiedermontage mit den Neuteilen und deren beschaffte Ausführung, sowie weitere dazu notwendige Arbeiten beschrieben. Generell erfolgt der Zusammenbau in umgekehrter Reihenfolge. Ich halte es für zwingend notwendig im Vorfeld der Demontage und des Zusammenbaus die entsprechenden Stellen in der Überholungsanleitung des Motors gewissenhaft und im Zweifelsfall mehrfach zu lesen und durchzugehen. Nichts wäre ärgerlicher als aus Zeitgründen Beschädigungen am Motor zu riskieren.

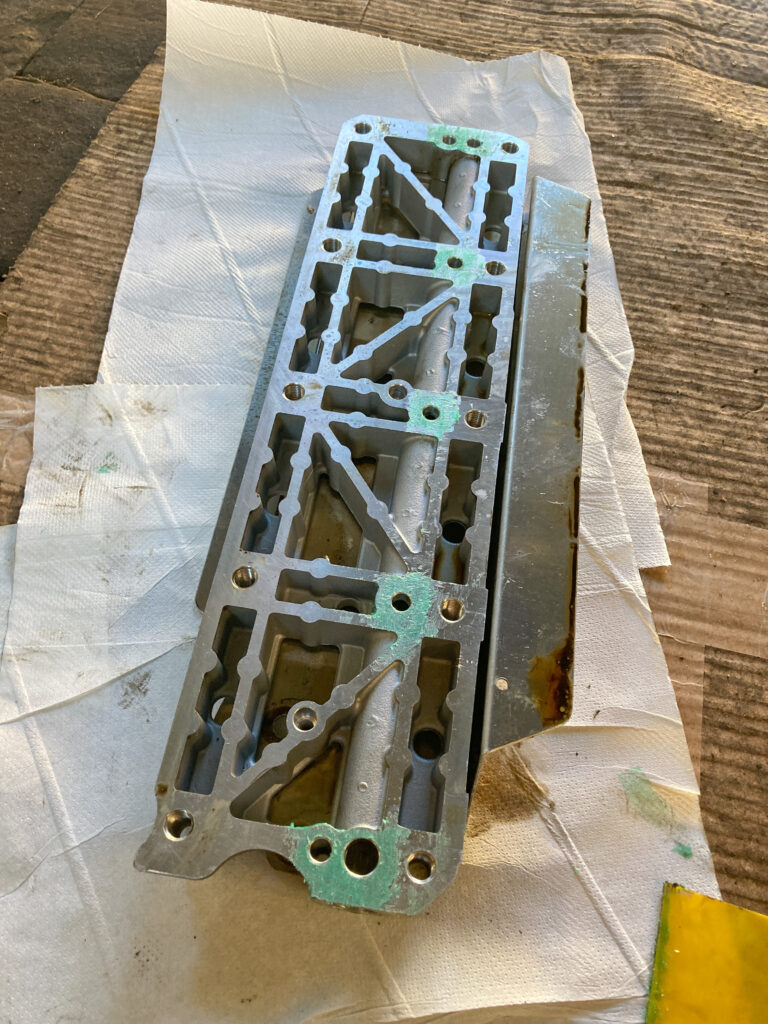

Ölrail-Kit

Zusammen mit der neuen MLS-Zylinderkopfdichtung soll immer auch die verstärkte Ölschiene montiert werden. Warum diese benötigt wird, dafür finden sich unterschiedliche Erklärungsversuche. Zum einen wird genannt, dass die verbesserte Dichtung für den gemeinsamen Einsatz der verstärkten Ölschiene entwickelt wurde, zum anderen ist von generellen Verstärkungsmaßnahmen zur Versteifung des Motors, bis hin zu Fällen von gebrochenen nicht verstärkten Originalteilen die Rede. Was wir feststellen, ist, dass die verstärkte Ölschiene auf jeden Fall schwerer ist als das demontierte Teil. Mittels zwei Schrauben wir die neue Ölschiene vorab fixiert, bevor in diese dann am Ende des Zusammenbaus die Zylinderkopfschrauben hineingedreht werden.

Zylinderkopfdichtung

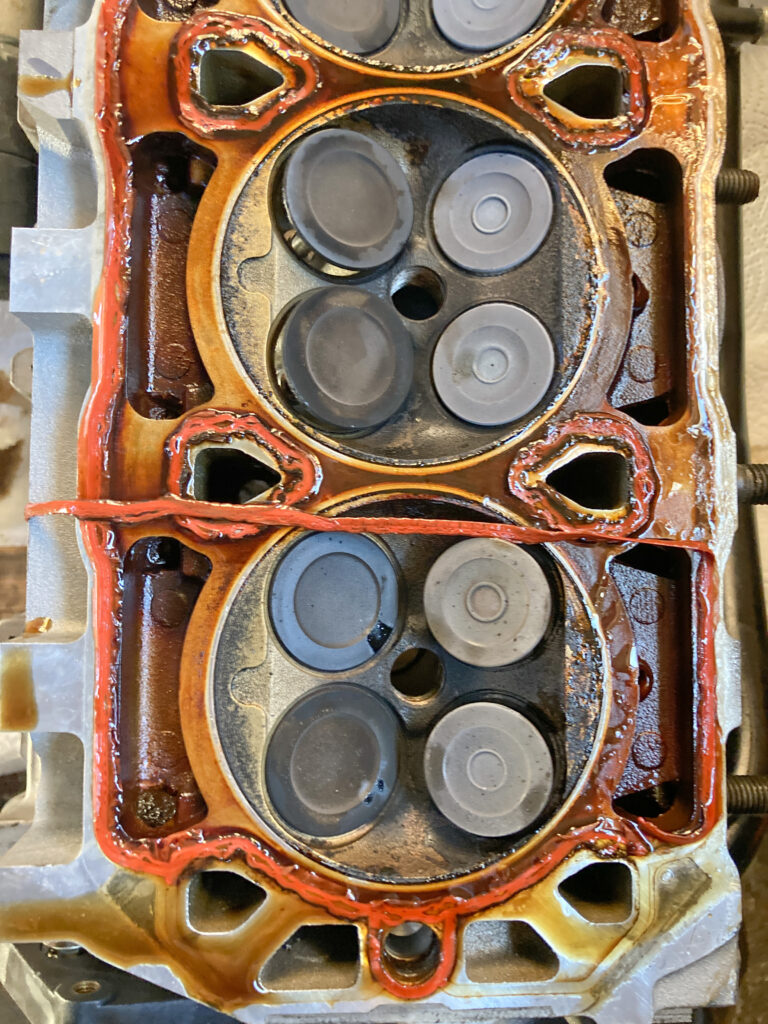

Es gibt mittlerweile für die K-Serie diverse Zylinderkopfdichtungen. Von der originalen Elring-Dichtung, über verbesserte Macharten mit gleicher Bauform, Multilayer Dichtungen bis hin zur N-Serie Dichtung und weiteren veränderten Varianten. Den Überblick über diverse Empfehlungen zu behalten, welche schlussendlich für welchen Zweck zum Einsatz kommen soll, ist gar nicht so einfach. Zu gegensätzlich sind die Meinungen und Erfahrungen von Experten und Seven-Fahrern. Wir haben uns für die MLS-Variante entschieden – eine mehrlagige Dichtung mit zusätzlichem Shim.

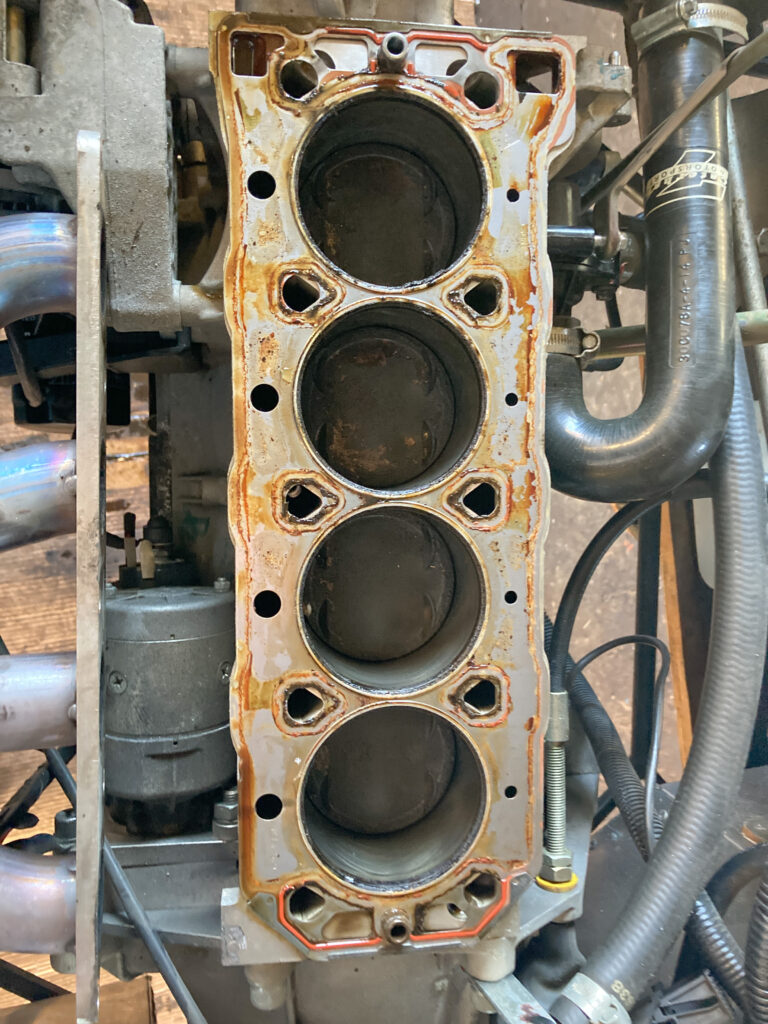

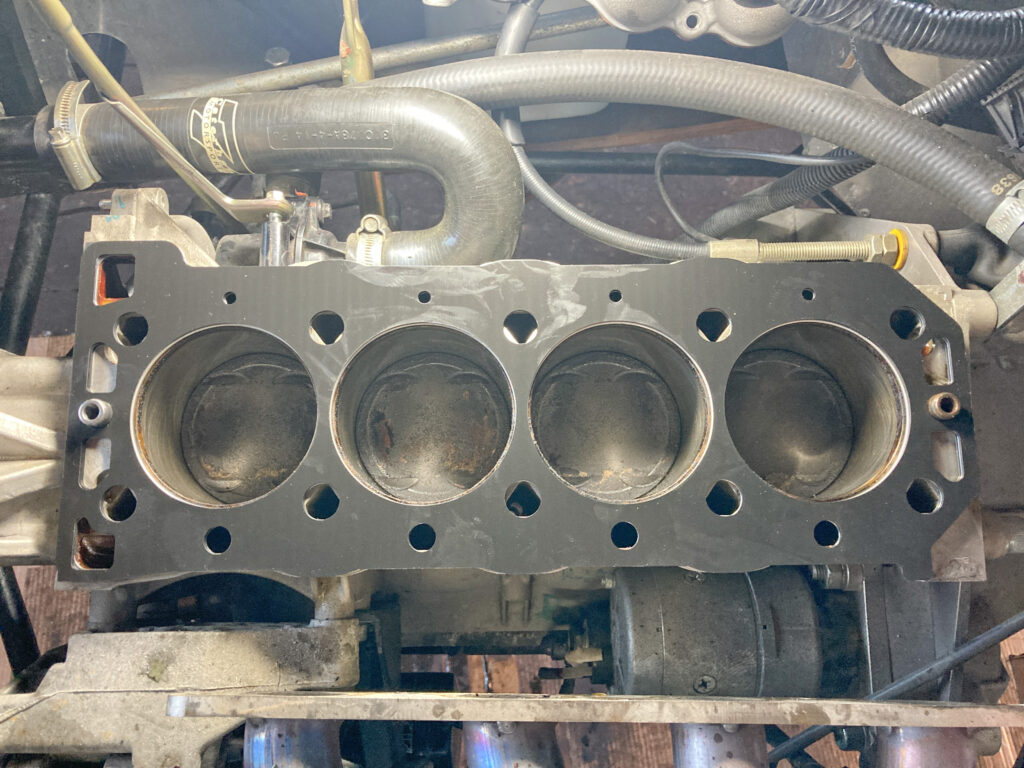

Vor der Montage der neuen ZKD säubern wir den Zylinderkopf und den Block, um die Reste der alten Dichtung zu entfernen. Anstatt auf dem Dichtungsmetall, sind die Neoprendichtraupen größtenteils am Zylinderkopf „kleben“ geblieben. Auch wenn es auf den Bildern teils anders aussieht, sind noch keinerlei Einbrennungen vorhanden. Die Säuberung läuft so relativ schnell und ohne großen Kraftaufwand. Wo Tücher nicht ausreichen, nutzen wir teilweise eine Kunststoffspachtel. In der Regel müssen beim Austausch der Dichtung auch die Positionierungshülsen getauscht werden. Die ursprüngliche Variante war aus Kunststoff, mitgeliefert im Dichtungskit sind Ausführungen aus Metall. Wir hatten hier Glück, da bereits Metallhülsen verbaut sind. Eine Kontrolle des Kopfs auf Verzug mittels Stahllineal ergab keine Notwendigkeit diesen planen zu lassen. Die MLS-Dichtung mit Shim kann so nun auf den Motorblock aufgelegt werden. Zu zweit wird der gereinigte Zylinderkopf über den Führungshülsen positioniert und aufgesetzt.

Obwohl es die Möglichkeit gibt die vorhandenen Zylinderkopfschrauben erneut zu verbauen, sofern eine gewisse Dehnung nicht überschritten ist, die Schrauben also nicht so lang geworden sind, entscheiden wir uns für einen Satz neue Schrauben. Wie in der Überholungsanleitung des Motors genannt, werden die Schrauben in entsprechender Reihnenfolge und in mehreren Schritten angezogen. Dabei ist sowohl ein Drehmoment als auch ein Drehwinkel zu beachten. Genau passende und gute Nüsse (Torx) für diesen Vorgang sind unerlässlich, da die Kräfte sehr hoch sind. Wir haben eine Stecknuss beim Anziehen unbrauchbar gemacht. Da wir die Ölschiene ausgewechselt haben, muss deren genaue Positionierung beim Ansetzen der Zylinderkopfschrauben beachtet werden. Es hilft die beiden Halteschrauben (siehe vorheriger Abschnitt) noch nicht ganz anzuziehen.

Der weitere Zusammenbau des Motors mit dem Auswechseln weiterer Teile kann nun zügig voran gehen.

Einlass- und Auslassdichtungen

Wie beschrieben wechseln wir während des Zusammenbaus die Ansaugkrümmerdichtung. Diese ist in unserem gekauften Dichtungskit sowieso vorhanden. An dieser Stelle geht es recht unspektakulär beim Zusammenbau von statten, aufstecken der Dichtung auf die Gewindebolzen, Ansaugkrümmer aufstecken und Muttern mit dem richtigen Drehmoment anziehen.

Ähnlich sieht das bei der Dichtung des Auslasskrümmers aus. Aufgrund der langen Stehbolzen ist die Wiedermontage des Krümmers mit angebrachtem Auspuff zwar etwas fummeliger, jedoch ohne weitere Probleme möglich. Nicht zu vergessen ist an dieser Stelle die Befestigung des Schalldämpfers, den wir zuvor vom Schwinggummi gelöst hatten.

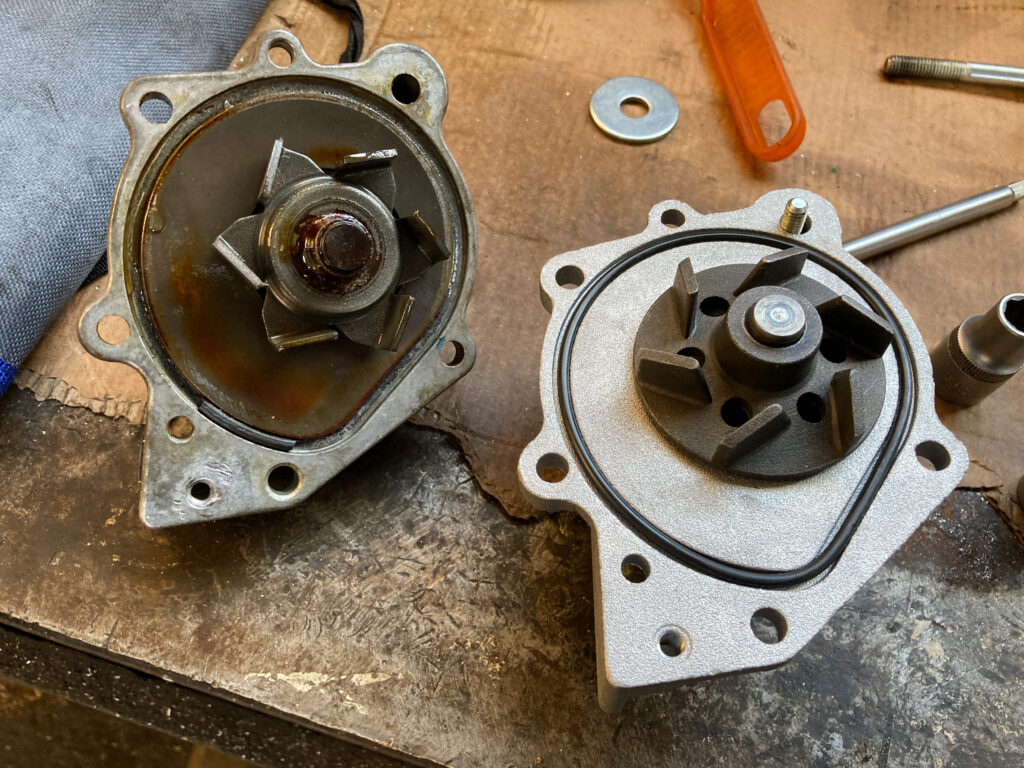

Zahnriemen und Wasserpumpe

Beim Entfernen der Wasserpumpe konnte man bereits sehen, dass Dichtungsreste am Motorblock verblieben sind. Diese müssen restlos entfernt werden, die Auflagefläche muss sauber sein. Was entfernt wird hat nur noch entfernt mit Dichtungsmaterial zu tun, Plastik wäre der bessere Ausdruck. Beim direkten Vergleich der beiden Wasserpumpen fällt das andere Design des Flügelrads auf, das stellt jedoch kein Problem dar, die neue Pumpe passt. Um den neuen Dichtungsring für die Montage etwas zu fixieren, nehmen wir ein wenig Dichtungsmasse an wenigen Stellen. Die Fixierung soll nur dafür sorgen, dass der Dichtungsring in der vorgesehenen Rille der Wasserpumpe bleibt und sich während des Anschraubens nicht einklemmt.

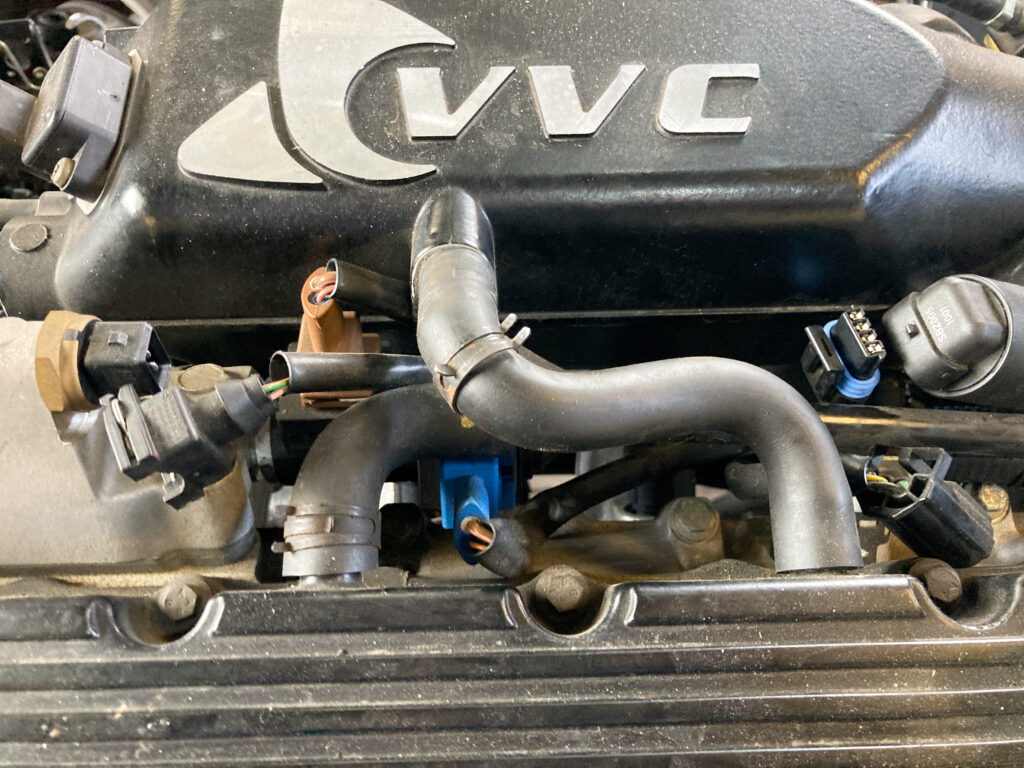

Da wir nicht wussten, wann der Zahnriemen zuletzt gewechselt wurde und ob dieser ggf. durch Kontakt mit diversen Flüssigkeiten bereits gelitten hatte, war ein Austausch obligatorisch. Der beschaffte Gates Zahnriemen mit manuellem Spanner war die Wahl für unseren 1,8l VVC Rover Motor. Geht man hier strikt nach dem Handbuch ist der Einbau in nur wenigen Minuten erledigt. Die Riemenscheibe wird montiert und alle bei der Demontage angebrachten Fixierungen entfernt.

VVC-Riemen

Eigentlich sollte der VVC-Riemen ebenfalls getauscht werden, optisch sind noch keine Mängel sichtbar. Da hierfür das originale Haltewerkzeug nicht verfügbar ist, müssen wir uns selbst eins bauen. Die Erneuerung ist an dieser Stelle also nicht vergessen, jedoch vertagt.

Ein Stecker hier, ein Schlauch da…

Der Austausch aller Hauptkomponenten ist erledigt. Beim weiteren Zusammenbau heißt es alle Stecker und Schläuche wieder am richtigen Gegenstück zu befestigen. Hier und da vielleicht noch etwas reinigen. An dieser Stelle helfen die zu Beginn gemachten Bilder, um zu prüfen, ob die Kabel und Schläuche den richtigen Weg nehmen und nicht an einer falschen Stelle vorbeilaufen. Im Zweifelsfall lieber doppelt prüfen.

Sieht alles gut aus, müssen die Flüssigkeiten wieder in den Motor. Mit neuem Ölfilter das 10W40 eingefüllt, denn ohne Öl dreht es sich nur kurz. Bevor das eigentliche Kühlmittel in den Kühlkreislauf kommt, haben wir uns Kühlerreiniger besorgt um die Reste des im Kreislauf befindlichen Öl-Schlamms herauszuspühlen. Die Kühlerreinigung führen wir zweimal aus, um allen Schmutz restlos zu entfernen. Das alles geschieht bei dann laufendem Motor und durch Ablassen und jeweils Neubefüllung. Die ganze Prozedur ist üblicherweise auf dem Behälter des Reinigungsmittels beschrieben. Erst ganz zum Schluss wird dann das richtige Kühlmittelgemisch verwendet.

Läuft er?

Haben wir wirklich an alles gedacht, alles richtig montiert, alles richtig wieder eingesteckt, alles wieder richtig befüllt? Und das alles nochmals geprüft? Nichts wäre ärgerlicher als einen der mittlerweile nicht mehr so häufig anzutreffenden Rover K-Serie 1,8l VVC Motoren zu zerstören. Nun es ist so weit, Schlüssel rein, Wegfahrsperre aus, Zündung, die Benzinpumpe fördert ……. und …….. starten! Wie wenn nichts gewesen wäre springt der Motor sofort an. Erleichterung macht sich breit! Im Leerlauf hört sich soweit alles normal an, Öldruck ist da. Wir lassen erstmal etwas laufen bevor wir vorsichtig die Drehzahl erhöhen. Es wird laut, ungewöhnlich laut, was ist das? Es klackert wie eine alte Nähmaschine. Kurz darauf die Erleuchtung, durch das Abnehmen des Kopfes und liegen bleiben über Nacht sind wohl die Hydrostößel leer gelaufen. Kurze Zeit später haben auch diese sich wieder vollständig mit Öl gefüllt. Alles im Lot! Nun wird die Reinigungsprozedur des Kühlsystems durchgegangen und mach zweimaligem Ablassen des dreckigen, mit Ölschlamm verschmutzten Wassers, das Kühlsystem endgültig befüllt.

Die zweitägige Motoraktion hat somit ihr Ende gefunden. Nach nun vier weiteren Saisons können wir sagen, dass alles was wir am Motor gemacht haben gut geklappt hat und die Mühe wert war. Alles hat geklappt? Nun vorerst schon, doch am Ende der Saison 2021 hat sich angekündigt, dass es noch nicht das Ende war mit unseren Problemen am Kühlsystem. Unsere Stammtisch-Freunde können ein Lied davon singen…